En Maintenance conditionnelle des réducteurs l’analyse d’huile est un véritable descripteur de la maintenance conditionnelle tout comme l’analyse vibratoire, la détection ultrasonore et la thermographie infrarouge.

A cet égard, elle permet aux industriels d’améliorer leur production, de réduire les coûts de maintenance et de diminuer les consommations énergétiques. Cet article a pour objectif d’expliquer le fonctionnement des capteurs de débris d’huile.

Aujourd’hui, afin de maintenir les lignes de production en fonctionnement, les entreprises utilisent différents capteurs afin de détecter une large gamme de défaillance. Cela permet également de réduire davantage les frais généraux, en programmant une intervention de maintenance que lorsqu’elle est requise.

Un capteur de particules ferreuses

L’huile étant en contact avec toutes les pièces en mouvement des réducteurs, elle fournit de nombreuses informations sur l’état de santé de vos machines. Ainsi pour pouvoir analyser l’huile, une sonde est installée sur les réducteurs en remplacement du bouchon de vidange ou autres accès.

Cette sonde est insérée directement dans l’huile de lubrification et contient un aimant puissant dans sa pointe pour attirer et retenir les débris ferreux qui peuvent provenir de l’usure ou du début

d’une défaillance de composant (comme l’écaillage des dents ou la dégradation des roulements).

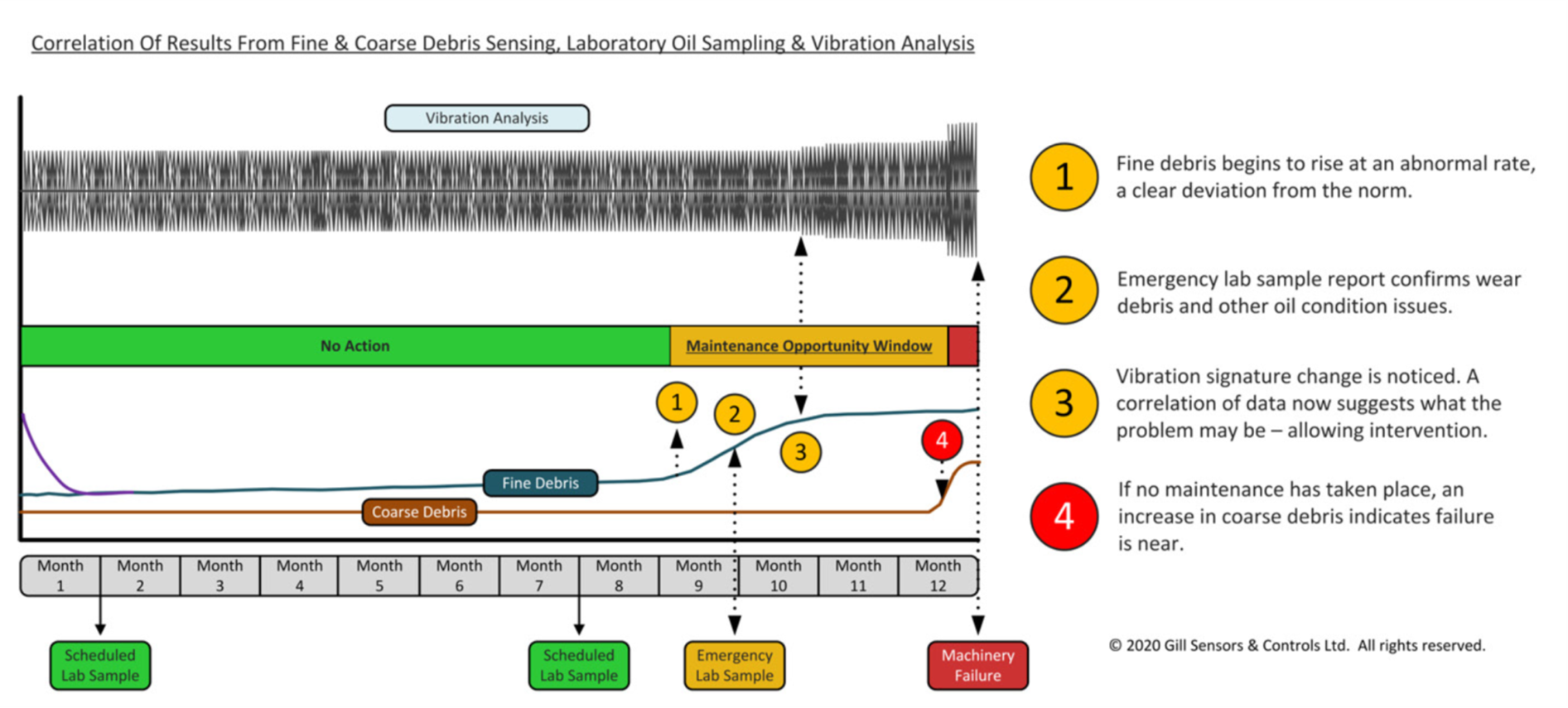

Le capteur peut différencier les particules fines des particules grossières, ce qui permet d’analyser la défaillance. Les particules d’usure fines se suivent à l’aide d’une courbe de tendance dans le temps. Si la tendance augmente soudainement, cela induit un signe précoce d’usure anormale.

Les mesures réalisées montrent que cet indicateur évolue avant que les niveaux vibratoires augmentent. La présence de particules grossières nécessite une attention plus immédiate.

Un capteur intelligent

Le capteur est doté d’une technologie d’induction à semi-conducteurs pour déterminer la quantité et l’ampleur de l’accumulation de débris avec précision. Le capteur inductif est opérationnel à

des températures de -40 ° C à + 150 ° C, offrant aux opérateurs une collecte en temps réel et une visualisation en temps réel. Deux canaux de sorties indépendants sont fournis par le capteur, le premier (configuré pour une sortie de 2.25 à 4.25V) pour indiquer l’accumulation de débris fins et le second (0.5 à 4.25V) pour indiquer la présence de particules grossières. Lorsque les débris sont détectés sur la pointe des capteurs, la tension de sortie augmente proportionnellement aux débris collectés.

Ces deux canaux indépendants fournissent aux agents de maintenance un aperçu précis de l’état de contamination par l’usure ferreuse du lubrifiant, indiquant quand l’huile doit être changée ou prévenant qu’un élément se dégrade. Ce constat permet une intervention de maintenance préventive avant la défaillance complète du composant évitant les temps d’arrêt imprévus.

Une mise en oeuvre simple

Comme le capteur est immergé dans l’huile, il peut également mesurer la température de l’huile ainsi que la présence d’eau. Cela donne un bon aperçu de la santé des réducteurs. Enfin, le capteur peut être fourni avec un indicateur lumineux simple et coloré pour faciliter la lecture du diagnostic.

Bien qu’il puisse également être connecté directement à un automate, l’affichage lumineux supprime le besoin de toute formation spécialisée en analyse de données. De plus, le capteur d’état d’huile ne nécessite pas d’étalonnage métrologique comme requis par des équipements tels que des capteurs de vibration.

Ce capteur peut donc être directement connecté à un automate (Sortie 4/20 mA ou 0/10V). Cependant nous conseillons de le coupler à un système de surveillance vibratoire Online.