Le contrôle précis de l’alignement des alésages.

Qu’est-ce que l’alignement d’alésages ?

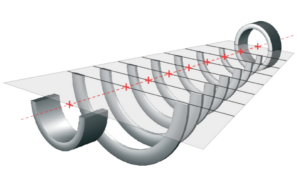

L’alignement d’alésages est un processus utilisé dans l’ingénierie mécanique pour garantir que les trous cylindriques dans deux pièces ou plus sont parfaitement alignés les uns avec les autres. Cela est essentiel dans de nombreuses applications où des pièces doivent s’emboîter précisément pour assurer un fonctionnement efficace et sans problème.

Dans le contexte des moteurs, par exemple, l’alignement d’alésages est crucial pour garantir que les cylindres dans le bloc moteur sont alignés correctement avec les pistons, les bielles et d’autres composants. Si les alésages ne sont pas correctement alignés, cela peut entraîner une usure prématurée, des fuites de fluides, une perte d’efficacité ou même une défaillance complète du système. Le contrôle d’alignement d’alésages est un processus essentiel pour garantir la fiabilité, les performances et la durabilité des équipements et des machines dans une variété d’applications industrielles.

Quelles applications industrielles ?

Le contrôle d’alignement d’alésages est crucial dans de nombreuses applications industrielles où des pièces doivent être alignées de manière précise. Voici quelques-unes des applications industrielles où le contrôle d’alignement d’alésages est souvent utilisé :

- Fabrication de moteurs et de transmissions : Dans l’industrie automobile et dans la fabrication de machines, le contrôle d’alignement d’alésages est essentiel pour garantir l’alignement précis des cylindres, des pistons et des composants associés dans les moteurs à combustion interne et les transmissions.

- Construction navale : Dans la construction navale, le contrôle d’alignement d’alésages est utilisé pour l’alignement précis des arbres d’hélice, des gouvernails et d’autres composants critiques des navires, ce qui est crucial pour assurer une navigation sûre et efficace.

- Industrie aérospatiale : Dans la fabrication d’aéronefs et de composants spatiaux, il est utilisé pour garantir l’alignement précis des alésages dans les moteurs d’avions, les systèmes de propulsion et d’autres composants critiques, ce qui est essentiel pour assurer la sécurité et les performances des aéronefs.

- Fabrication d’équipements de production d’énergie : Dans l’industrie de la production d’énergie, y compris les centrales électriques et les installations de production d’énergie renouvelable, ce contrôle est utilisé pour garantir l’alignement précis des composants critiques tels que les arbres, les roulements et les engrenages, ce qui est important pour assurer un fonctionnement fiable et une production d’énergie efficace.

- Fabrication d’équipements lourds : Dans des secteurs tels que la construction, l’exploitation minière et l’exploitation forestière, le contrôle d’alignement d’alésages est utilisé pour garantir l’alignement précis des composants tels que les axes, les roulements et les systèmes hydrauliques, ce qui est crucial pour assurer la sécurité et la productivité des opérations.

- Fabrication d’équipements de précision : Dans des domaines tels que l’industrie de la fabrication de semi-conducteurs, l’industrie horlogère et l’industrie médicale, où la précision et la fiabilité sont primordiales, le contrôle d’alignement d’alésages est utilisé pour garantir un alignement précis des composants critiques, ce qui est nécessaire pour assurer des performances optimales et une qualité élevée des produits.

En résumé, le contrôle d’alignement d’alésages est utilisé dans une variété d’applications industrielles où des pièces doivent être alignées de manière précise pour assurer un fonctionnement efficace et fiable des équipements. Cela est essentiel pour garantir la sécurité, les performances et la durabilité des produits et des processus industriels.

Quand réaliser un contrôle d’alignement d’alésages ?

Le contrôle d’alignement d’alésages devrait être réalisé à plusieurs étapes du processus, en fonction du contexte spécifique de l’application et des besoins de l’équipement. Voici quelques moments clés où il est important de réaliser un contrôle d’alignement d’alésages :

- Pendant la fabrication : Le contrôle d’alignement d’alésages peut être effectué pendant le processus de fabrication pour s’assurer que les alésages sont alignés correctement dès le départ. Cela permet de détecter et de corriger tout problème d’alignement dès les premières étapes de production.

- Avant l’assemblage : Avant d’assembler les pièces ensemble, il est important de vérifier que les alésages sont correctement alignés les uns par rapport aux autres. Cela garantit un assemblage précis et un fonctionnement optimal une fois que les pièces sont combinées.

- Pendant l’entretien ou la réparation : Lorsque des équipements sont soumis à des opérations d’entretien ou de réparation, il est important de vérifier l’alignement des alésages pour s’assurer qu’ils sont toujours en bon état. Cela peut être particulièrement important après des interventions qui pourraient affecter l’alignement, comme le remplacement de composants critiques.

- En cas de dysfonctionnement ou de performance médiocre : Si un équipement présente des signes de dysfonctionnement ou de performance médiocre, un contrôle d’alignement d’alésage peut être nécessaire pour identifier les causes sous-jacentes. Un mauvais alignement des alésages peut entraîner des problèmes de fonctionnement, des pannes et une usure prématurée des composants.

- Périodiquement pour la maintenance préventive : Dans le cadre de la maintenance préventive, il peut être recommandé de réaliser régulièrement des contrôles d’alignement d’alésages pour surveiller l’état des alésages et prévenir les problèmes potentiels avant qu’ils ne se manifestent. La fréquence de ces contrôles peut dépendre de facteurs tels que la charge de travail, les conditions environnementales et les exigences de performance.

Les avantages de l’alignement laser des alésages ?

L’alignement laser des alésages offre plusieurs avantages significatifs par rapport à d’autres méthodes de contrôle d’alignement. Voici quelques-uns des avantages clés :

- Précision élevée : L’alignement laser offre une précision extrêmement élevée, souvent de l’ordre de quelques micromètres ou moins. Cela permet de détecter et de corriger les variations d’alignement avec une grande précision, garantissant un alignement optimal des alésages.

- Rapidité : L’alignement laser permet de réaliser des mesures rapides et efficaces, ce qui réduit le temps d’arrêt des équipements et accélère les processus de maintenance ou de réparation.

- Facilité d’utilisation : Les systèmes d’alignement laser sont généralement faciles à utiliser et à mettre en œuvre. Ils peuvent être utilisés par des opérateurs formés avec un minimum de formation supplémentaire.

- Mesure sans contact : L’alignement laser se fait sans contact direct avec les pièces, ce qui réduit le risque d’endommager les surfaces et permet de mesurer des alésages inaccessibles ou difficiles à atteindre avec d’autres méthodes.

- Mesures simultanées : Certains systèmes d’alignement laser permettent de réaliser des mesures simultanées sur plusieurs alésages, ce qui permet d’optimiser l’alignement global d’un ensemble de pièces ou de composants.

- Visualisation en temps réel : Les systèmes d’alignement laser fournissent souvent une visualisation en temps réel des données de mesure, ce qui permet aux opérateurs de surveiller l’alignement et d’apporter des ajustements en temps réel si nécessaire.

- Analyse approfondie : Certains systèmes d’alignement laser offrent des fonctionnalités avancées d’analyse des données, telles que la génération de rapports détaillés et la comparaison avec des tolérances prédéfinies, ce qui permet d’identifier rapidement les problèmes d’alignement et de prendre des mesures correctives appropriées.

Le système Easy-Laser XT950, L’alignement de haute précision des alésages

Le système Easy-Laser® XT950 pour l’alignement des alésages garantit un alignement précis des axes d’alésage, des paliers lisses et d’autres éléments cylindriques. Adapté à diverses applications telles que les moteurs, les compresseurs et les boîtes de vitesses, il assure des mesures précises pour les alésages dont le diamètre se situe entre 80 et 500 mm.

Outre des mesures sans contact avec visualisation en temps réel, ses atouts sont nombreux :

- Flexibilité de montage et polyvalence : Grâce à ses options de montage flexibles, ce système s’adapte aisément à différentes largeurs d’alésage. Les pieds magnétiques assurent un maintien parfait du détecteur, garantissant des mesures stables et précises. Son montage est facilité sur une grande variété de machines, y compris celles de grande taille et de formes complexes.

- Haute précision y compris sur de longues distances : Chaque composant du système est soigneusement conçu pour assurer une précision et une stabilité optimales, vous permettant de travailler en toute confiance avec une résolution de 0,001 mm sur des distances allant jusqu’à 40 mètres. Ainsi, ce système convient aussi bien aux environnements de production qu’aux interventions sur le terrain.

- Expérience utilisateur intuitive : Le programme Centre d’alésage guide l’utilisateur pas à pas tout au long du processus de mesure, offrant une utilisation simplifiée. Il calcule automatiquement les positions des paliers lisses les uns par rapport aux autres, aussi bien horizontalement que verticalement. Analysez les résultats grâce à diverses méthodes de calcul optimales, examinez plusieurs choix de points de référence et définissez des valeurs de tolérance. Son interface conviviale et intuitive rend le processus d’alignement rapide et facile, réduisant ainsi le temps nécessaire à la formation des opérateurs.

- Rapports détaillés : Le système Easy-Laser® XT950 génère des rapports de mesure détaillés, ce qui facilite la documentation des résultats et le suivi de l’état de l’alignement au fil du temps.

- Connectivité : Il est équipé de fonctionnalités de connectivité avancées, telles que le Bluetooth et le Wi-Fi, ce qui permet de transférer facilement les données de mesure vers d’autres appareils ou systèmes informatiques pour un traitement ultérieur.

Pour résumer, le système Easy-Laser® XT950 offre une combinaison unique de précision, de polyvalence, de facilité d’utilisation et de fonctionnalités avancées, ce qui en fait un outil efficace pour l’alignement précis des alésages, tant en production qu’en maintenance et dans une grande variété d’applications industrielle.

Pour en savoir plus sur ses performances ou pour obtenir une démonstration su votre site de ses capacités contactez nous.