Surveillance de l’état de vos moteurs électriques

Pourquoi surveiller l’état des moteurs électriques ?

La surveillance de l’état des moteurs électriques est largement répandue dans de nombreux secteurs industriels où ces moteurs sont essentiels aux opérations. Cette surveillance est cruciale pour plusieurs raisons :

- Prévention des pannes : La surveillance régulière permet de détecter les signes précurseurs de dysfonctionnement ou d’usure des composants, ce qui permet d’effectuer des réparations ou des remplacements avant qu’une panne ne se produise. Cela réduit les temps d’arrêt imprévus et les coûts de réparation.

- Prolongation de la durée de vie : En identifiant et en corrigeant rapidement les problèmes, la surveillance régulière peut contribuer à prolonger la durée de vie des moteurs électriques, ce qui réduit les coûts de remplacement et d’entretien à long terme.

- Optimisation des performances : En surveillant les moteurs électriques, il est possible de détecter les conditions de fonctionnement insuffisante, telles que la surchauffe, les vibrations excessives ou les pertes d’efficacité, ce qui permet d’optimiser les performances pour réduire la consommation d’énergie.

- Optimisation de la maintenance : La surveillance de l’état des moteurs électriques permet de planifier les activités de maintenance de manière proactive, en effectuant les réparations ou les remplacements nécessaires au moment opportun, plutôt que d’attendre une défaillance.

- Sécurité : Les défaillances des moteurs électriques peuvent entraîner des situations dangereuses, telles que des incendies ou des accidents. La surveillance permet de détecter les risques potentiels pour la sécurité et de prendre des mesures préventives pour les atténuer.

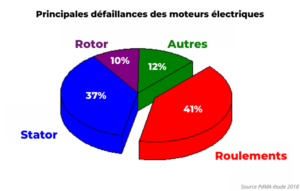

Quelles sont les principales défaillances et leurs origines des moteurs électriques ?

Les origines de défaillance des moteurs électriques peuvent être attribuées à plusieurs facteurs, qu’ils soient internes ou externes. Voici les principales origines de défaillance des moteurs électriques :

- Origines mécaniques : mouvement de bobine, chocs du rotor, chocs de composants divers, roulements

- Origines électriques : diélectrique, effet Corona, conditions de tension transitoire

- Origines thermiques : vieillissement thermique, surcharge, cyclage, déséquilibre des tensions, ventilation obstruée, température ambiante

- Origines environnementales : humidité, produits chimiques, abrasion, corps étrangers

En quoi consiste la surveillance de l’état des moteurs électriques ?

La surveillance de l’état des moteurs électriques implique l’utilisation de différentes techniques et technologies pour évaluer leur performance, détecter les signes de dysfonctionnement ou d’usure, et anticiper les problèmes potentiels. Voici quelques-unes des méthodes couramment utilisées dans ce domaine :

- Analyse vibratoire : Cette méthode consiste à mesurer les vibrations émises par le moteur électrique pendant son fonctionnement. Des variations anormales dans les niveaux de vibration peuvent indiquer un déséquilibre, un défaut de roulement, un problème de lubrification ou d’autres anomalies.

- Thermographie infrarouge : La thermographie infrarouge permet de détecter les points chauds sur la surface du moteur électrique, ce qui peut indiquer une surchauffe due à des problèmes tels que des connexions électriques défectueuses, des isolants endommagés ou une charge excessive.

- Analyse du courant électrique : En mesurant les caractéristiques du courant électrique alimentant le moteur, il est possible de détecter des anomalies telles que des surcharges, des déséquilibres de phase, des courts-circuits ou des défauts dans les enroulements du moteur.

- Surveillance des données opérationnelles : En collectant et en analysant des données telles que les températures, les pressions, les vitesses de rotation et les niveaux de bruit, il est possible de surveiller l’état général du moteur électrique et de détecter les signes de problèmes potentiels.

- Inspections visuelles et auditives : Des inspections visuelles régulières peuvent révéler des signes évidents de dommages ou de détérioration, tels que des fuites d’huile, des connexions desserrées ou des parties usées. De même, une écoute attentive du fonctionnement du moteur peut permettre de détecter des bruits anormaux qui pourraient indiquer des problèmes.

- Utilisation de capteurs intelligents : Les capteurs équipés de technologies avancées, tels que l’Internet des objets (IoT) et l’intelligence artificielle (IA), peuvent être installés sur les moteurs électriques pour surveiller en temps réel leur état et prévenir les défaillances potentielles.

En réalisant des tests électriques, de vibration, ou thermographiques, machine en fonctionnement ou à l’arrêt, les opérateurs peuvent obtenir une image complète de l’état des moteurs électriques, ce qui leur permet de prendre des mesures préventives pour éviter les pannes coûteuses et les temps d’arrêt imprévus. Les tests réalisés varient en fonction de l’étape du processus de maintenance et des objectifs spécifiques de chaque test. Une surveillance régulière permet de prévenir les pannes coûteuses, d’optimiser les performances et de garantir la sécurité des opérations.

La maintenance prédictive se base sur l’analyse et le suivi de descripteurs physiques, les plus couramment déployés étant l’analyse vibratoire, la thermographie infrarouge et l’analyse des lubrifiants. Ces techniques d’investigations permettent d’identifier efficacement les défaillances mécaniques des moteurs tels les défauts d’alignement, les balourds, les dégradations de roulement, un pied bancal, un échauffement anormal…

Dans cette stratégie de maintenance conditionnelle, les équipes électriques sont bien souvent limitées à réaliser un diagnostic électrique élémentaire : en effet, avec pour seul outil un multimètre, il est impossible de récolter suffisamment d’informations et de données pour déceler l’existence et surtout l’origine d’un problème d’ordre électrique. Afin de décrire précisément l’état de santé d’un moteur électrique, six zones de défauts doivent être rigoureusement inspectées.

Six zones de défauts dont la surveillance est incontournable

- La qualité de l’alimentation : L’étude de cette zone, moteur en fonctionnement, permet de contrôler précisément les valeurs de tension et de courant de chaque phase, la distorsion harmonique, les harmoniques, ainsi que le déséquilibre de phase et d’impédance et les facteurs de puissances.

- Le circuit d’alimentation : Le contrôle de la résistance entre phase et de l’équilibre des résistances, effectué moteur à l’arrêt, puis le contrôle de l’équilibre en tension et en intensité, réalisé moteur en fonctionnement, permettent d’identifier de nombreux défauts tels que : des connecteurs rouillés ou corrodés (démarreur, disjoncteurs, fusibles, bornier de connexion), des déconnexions ou desserrages de câbles, de contacteur ou des condensateurs défectueux.

- L’isolation : Il s’agit de vérifier que la circulation des courants se fasse bien dans les conducteurs et non entre les conducteurs. Les contrôles, moteur à l’arrêt, des résistances d’isolement, de la capacitance par rapport à la masse, de l’index de polarisation permettent de s’assurer de l’intégrité de l’isolation entre le moteur et la terre, entre les enroulements, de la non contamination dans l’isolant et d’une bonne constante diélectrique.

- Le stator : Le stator, souvent considéré comme le cœur du moteur, fait l’objet lui aussi de mesures, moteur à l’arrêt et en fonctionnement, pour s’assurer de l’équilibre des impédances et des courants. Des mesures, effectuées moteur à l’arrêt permettent de vérifier l’équilibre des inductances et de procéder au test d’influence magnétique du rotor (Test RIC). Les déséquilibres constatés lors de ces mesures mettent en évidence un court-circuit entre spires ou entre phases ou un défaut de connexion dans la bobine du moteur.

- Le rotor : L’inspection du rotor est aussi nécessaire pour détecter des barres de rotor cassées ou fendues, ou une porosité structurale du rotor, ou encore l’usure du rotor. Des mesures d’inductance, moteur à l’arrêt, puis des analyses de courant et d’autres signaux, moteur en fonctionnement, permettent d’identifier des changements précoces dans la signature magnétique du rotor.

- L’excentricité : L’entrefer est l’espace entre le rotor et le stator. Cet espace doit être identique sur toute la circonférence du moteur, sans quoi des champs magnétiques inégaux peuvent se produire et générer un défaut d’enroulement ou des vibrations entrainant une détérioration des roulements. Il est donc important de vérifier, par des mesures d’inductance, le jeu entre rotor et stator, en statique (moteur à l’arrêt) comme en dynamique (moteur en fonctionnement).

Pour en savoir plus sur ces six zones de défauts consultez l’article de notre Expert