Alignement de turbines

En Novembre 2014, Easy-Laser a été contacté par un partenaire au Brésil, pour un motif d’urgence. En effet, cette société était en phase de remontage d’une turbine (parmi 4 à l’arrêt) après un arrêt imprévu. Ces derniers avaient besoin d’un expert dans la semaine. Voici l’histoire d’une opération d’alignement de turbines complexe résolue simplement par Easy-Laser.

Turbine Ouverte ou Turbine fermée, telle est la question.

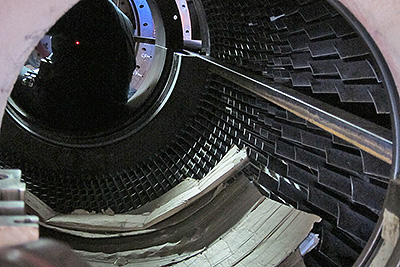

Lors de sa demande, le client a mentionné une turbine ouverte, une turbine GE Frame6 en l’occurence. Malheureusement, lorsque l’expert est arrivé sur place, le châssis supérieur était monté. Par conséquent l’opération s’est déroulée dans une turbine fermée. Ainsi il aura fallut usé d’ingéniosité à l’expert pour solutionner ce rebondissement puisqu’il n’était pas équipé avec tout le matériel nécessaire pour une opération de la sorte.

La première opération consistait à mesurer le palier 1. Il était utilisé comme référence avec le châssis de la turbine. A l’aide d’un kit standard « E960 Alignement de turbines » d’Easy-Laser, le technicien a ainsi pu régler le rayon laser et utiliser un support glissant afin de collecter de nombreux points et calculer le centre du cercle.

La solution

La différence entre une opération sur une turbine ouverte ou une turbine fermée est la suivante : Le retrait du châssis supérieur permet d’accéder à la surface de référence. Cela permet de monter les supports. Travailler avec ce châssis encore monté présentait une difficulté supplémentaire. Donc, l’atelier mécanique a pu produire un support adapté, à monter dans le châssis de la turbine pour être ensuite utilisé comme référence aux supports des détecteurs.

Ce support permet aux techniciens d’utiliser un kit E960 Standard pour mesurer une turbine fermée. La plupart des opérations de correction ont été effectuées par les équipes locales; celles-ci ont dues se faufiler à l’intérieur de la turbine à de nombreuses reprises pour réaliser les mesures. Au final 10 mesures ont été effectuées par cercle, pour 28 cercles. Dans le compresseur, la distance entre chaque point de mesure était en moyenne de 40mm.

Résultat

Utiliser la technologie laser dans le process de mesure s’avère très efficace en comparaison avec les méthodes traditionnelles (fil à plomb et lunette). Le temps restant disponible a été optimisé notamment pour le réglage de la turbine au lieu de le gaspiller à installer, puis faire le relevé des mesures manuellement. Avec le Easy-Laser « E960 Alignement de turbines », le technicien a été capable de confirmer les positions. Il a pu répéter la mesure et réduire les défauts dans la zone de tolérance de quelques centièmes de millimètre.Cette tâche, qui semblait compliquée, est finalement devenue une opération simplifiée . Il a fallu faire preuve d’un peu d’ingéniosité et d’un équipement performant