Les opérations de soudure automatisées doivent être surveillées afin d’assurer leur qualité.

Dans notre cas, un robot de soudage 6 axes a été équipé d’une caméra infrarouge multi spectrale pour le suivi continue de la qualité du procédé de soudure. La caméra IR VarioCAM® HD head 800 d’InfraTec détecte les changements d’émissivité et la distribution d’intensité du rayonnement infrarouge émis par la soudure. La mesure de la température absolue de soudage est limitée en raison des propriétés réfléchissantes du matériau métallique et de l’émissivité variable due à la réaction physique. Cependant, le contrôle du procédé est possible et l’influence des paramètres de soudage peut être déterminée en examinant les changements d’intensité relative.

Ici, deux tôles d’aciers sont soudées ensemble par « Métal Actif Gaz » (MAG), à la vitesse de 0.25 m/min. Pendant le processus, la soudure et ses changements d’émissivité et de distribution d’intensité sont analysés en temps réel. D’autres paramètres tels que le courant et la tension de soudage sont aussi enregistrés, afin de tirer des conclusions supplémentaires sur la qualité de la soudure. Le changement d’émissivité résulte du changement d’état physique et de la corrosion de la soudure dans l’environnement. La transition caractéristique entre les différentes émissivités est directement corrélée à la qualité des soudures.

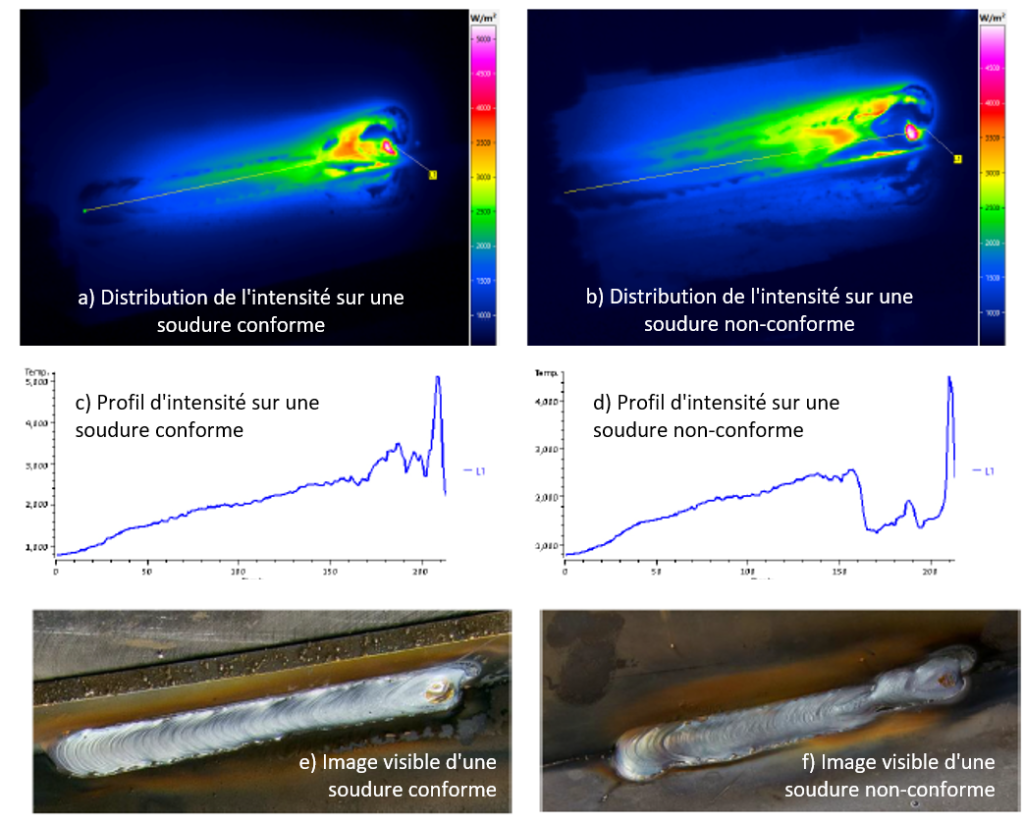

Les changements de forme et les dissymétries de la soudure peuvent être détectés en étudiant la distribution d’intensité le long de la soudure. Une forte diminution du profil signifie un fort changement structurel du contour de soudure. La figure ci-contre montre les distributions d’intensité (a et b) et les profils d’intensité (c et d) le long de 2 soudures l’une conforme l’autre non conforme. Un désalignement de la torche de soudage se traduit par une soudure dissymétrique. Ce défaut de soudage est visible dans la distribution d’intensité, mais surtout dans le profil d’intensité associé. Ceci se remarque par une forte baisse d’intensité au début du changement de forme (d). Par comparaison, le profil de la soudure sans défaut suit une augmentation quasi-linéaire.

La thermographie passive est particulièrement adaptée à l’évaluation qualitative des processus impliquant de hautes températures. Du fait des différentes émissivités du métal solide et du métal en fusion, la quantification des températures de soudure est limitée. Les changements relatifs du rayonnement présentent alors un plus grand intérêt. Les résultats montrant l’évolution des émissivités ainsi que l’examen du profil d’intensité permettent d’obtenir des informations fiables sur la qualité de la soudure.