Ingénieur commercial au sein de la société dB Vib Instrumentation, Mezyan Djebbara nous explique dans cet avis d’expert comment fiabiliser ses moteurs électriques en intégrant dans sa stratégie de maintenance un équipement de test. Ce moyen centralisant les contrôles permet la mise en place d’un véritable programme de maintenance conditionnelle électromécanique.

Des moteurs au cœur de nos industries

Les sites industriels investissent massivement sur les programmes de fiabilisation de leurs moteurs électriques. C’est dans ce cadre que chaque moteur passe régulièrement une batterie de test. Il parait ainsi légitime de se demander comment sont ensuite exploitées les nombreuses données collectées.

Prenons l’exemple d’un défaut de rotor ou d’un bobinage statorique défectueux. Les résultats de contrôle bruts ne permettent de révéler aucune défaillance. Le moteur semble fonctionner normalement, tandis que le problème, lui, s’aggrave. Seule la comparaison avec les mesures antérieures permettra d’anticiper la panne. Ainsi, sans comparaison et si aucune alarme n’interpelle sur le différentiel, le défaut est inévitablement occulté. La mise à jour régulière des résultats est donc essentielle, afin de suivre les paramètres dans le temps. Quand le moteur finit par s’arrêter, des réparations coûteuses doivent alors être engagées, quand toutefois ceci est possible.

On constate souvent que les tests, considérés comme partie intégrante du plan de maintenance préventive, ne préviennent pas les arrêts puisque l’analyse des données et leur suivi ne sont pas effectués. C’est un problème majeur et un exemple classique d’incohérence dans la stratégie de gestion des moteurs. Pourtant, celle-ci peut être significativement améliorée grâce à l’utilisation d’outils adaptés, rendant la gestion des moteurs plus efficace et rentable.

Fiabilisation des moteurs électriques : les principes de base

Dans tous les secteurs industriels où les procédés reposent sur les moteurs électriques, une stratégie de maintenance doit être mise en œuvre afin d’optimiser la gestion du parc moteur. Celle-ci doit être gage de la disponibilité des équipements. Pour commencer, un état des lieux est nécessaire : l’objectif étant de recenser les systèmes dans lesquels des moteurs fonctionnent puis d’analyser leur criticité. Sans cette qualification préalable, il est difficile de parer au risque de réparations et de remplacements coûteux et intempestifs. Sans cela, les causes racines des problèmes peuvent ne pas être détectées.

Les coûts d’arrêts sont élevés : une étude publiée dans Reliable Plant en février 2010 a estimé les pertes financières moyennes dues aux arrêts moteurs dans plusieurs secteurs. L’étude, menée sur 10 ans, est toujours d’actualité. En voici quelques résultats :

| Coûts horaires moyens d’indisponibilité | |

| Industrie Agro-alimentaire | 27 000 € |

| Industrie Pétrochimique | 80 000 € |

| Industrie Sidérurgique | 91 000 € |

| Industrie Automobile | 182 000€ |

Jusqu’à présent, nous attendions en générale des techniques de test actuelles qu’elles permettent de réduire les coûts et d’améliorer la durée de vie des moteurs. Les données recueillies s’avèrent utiles, mais limitées lorsqu’elles ne sont pas compilées aux autres paramètres. Ce n’est plus suffisant. Les responsables maintenance exigent désormais des outils intuitifs et intégrés qui suivent l’historiques des réparations, les temps moyens de disponibilité entre pannes et surtout l’identification claire des défauts. Ceci traduit un besoin fort en équipement complet, intégrant tous les paramètres de gestion de la maintenance des moteurs électriques.

Comprendre les six principales zones de défaillance des moteurs électriques

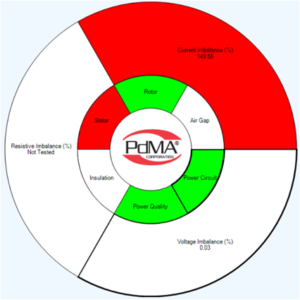

Afin d’obtenir un programme complet de gestion des moteurs, il est impératif de tenir compte des causes et des conséquences des zones de défaut des moteurs. Ces défauts ainsi que leurs relations ont un impact sur l’efficacité et la fiabilité du moteur à court et à long terme. L’analyse des données pour chaque zone de défaillance aidera à découvrir les problèmes potentiels avant qu’ils ne deviennent graves. Ces modes de défaillance sont au nombre de six : la qualité de l’alimentation, du circuit de puissance, l’isolation, le stator, le rotor et l’entrefer. Chaque mode nécessite des tests pour détecter les signes de défaillance potentielle du moteur, comme un déséquilibre résistif dans le circuit de puissance ou un problème d’isolation entre le bobinage et les phases du stator par exemple. Les résultats de tests pour chacune de ces zones de défaut dépendent d’un certain nombre de variables comme l’environnement, les conditions d’exploitation ou encore l’âge du moteur. Malgré ces variables, les tests doivent être cohérents, répétables et comparables pour former une image claire des données récoltées et des tendances.

Voyons à présent comment un outil centralisant de tels tests peut servir dans le cadre du contrôle qualité (mesure ponctuelle) et de la maintenance conditionnelle (suivi de tendance).

La mesure ponctuelle au service du contrôle qualité

Les seuils d’alarmes prédéfinis sont eux basés sur des connaissances existantes et sur des normes industrielles. Néanmoins, ces seuils évoluent avec l’expérience, et ne doivent donc pas être considérés comme permanents et absolus.

Un plan de contrôle qualité robuste devrait à minima contenir les éléments suivants :

- Réalisation immédiate de tests avant l’installation d’un moteur neuf, réparé ou de rechange. Rappelons ici l’importance des tests initiaux sur un « nouvel équipement ».

- Définition claire des standards qualité avec l’atelier de réparation des moteurs. Il est plus simple de respecter le plan quand le sous-traitant dispose d’un équipement qui puisse reproduire les mêmes contrôles. Un accord permettra au département qualité et/ou maintenance d’être aligné. Les données peuvent être plus simplement comparées lorsqu’elles proviennent du même outil de contrôle. Il est donc vivement conseillé de s’assurer que le fournisseur de moteurs et le réparateur possèdent les mêmes équipements/capacités de test.

- Définition claire des critères d’acceptation. Tous les seuils relatifs au contrôle qualité du moteur doivent être élaborés et partagés avec l’organisme de réparation de moteurs et le fournisseur. Des valeurs inférieures aux valeurs acceptables impacteront le fonctionnement et durée de vie du moteur.

- Mise en place d’une procédure de stockage et de maintenance de l’entrepôt pour garantir la fiabilité des équipements. Les moteurs de rechange qui n’ont pas été utilisés, en particulier pendant de longues périodes, peuvent également être à risque. Parmi les moyens de maintenir la qualité des moteurs de rechange, certains sont simples à mettre en œuvre : contrôler l’environnement de stockage, notamment l’humidité, minimiser les vibrations et faire périodiquement tourner les roulements pour éviter l’usure d’une unique portée.

Le suivi de tendance, l’essence de la maintenance conditionnelle

Les tendances s’étudient suite à la collecte de données effectuée de manière régulière et cohérente (suivant un protocole et des paramètres identiques). Le suivi de tendances a pour objectif d’identifier les problèmes potentiels tout en développant un historique détaillé de tous les problèmes découverts grâce aux contrôles. Dans le domaine électrique, ces données sont rarement analysées, probablement à cause du manque de sensibilisation et de formation adaptée. Il en résulte un déséquilibre d’informations … une masse de statistiques est collectée, mais jamais interrogée dans son évolution.

Les techniciens de maintenance n’ont en général pas été formés à l’analyse spécifique, surtout sur les équipements électriques. Les testeurs conventionnels peuvent indiquer qu’un examen plus approfondi est nécessaire mais si aucune indication ou alarme n’est déclenchée pendant le test, les techniciens peuvent enregistrer les informations comme des « événements récurrents normaux ». Les données sont alors stockées, oubliées et totalement inexploitées.

Les départements maintenance électrique ne sont pas toujours conscients de l’utilité du suivi de tendance dans la gestion et l’entretien des moteurs. Les techniciens sont formés pour réagir rapidement si les tests indiquent des alarmes. S’il n’y a pas alarme, on passe au test suivant. Le suivi de tendance sur les valeurs mesurées permet d’identifier les zones de défaut problématiques avant qu’elles n’engendrent un arrêt coûteux. Cette méthode permet d’anticiper les réparations, priorisant les réfections/remplacements urgents aux autres.

La gestion des moteurs au cœur de nos industries